S popularizáciou obnoviteľnej energie sa pelety z biomasy široko používajú ako čisté palivo v priemyselných kotloch, vykurovaní domácností a iných oblastiach. V procese výroby peliet sa často vyskytujú problémy s upchávaním formy, čo nielenže ovplyvňuje výrobnú kapacitu, ale môže spôsobiť aj poškodenie zariadenia, zvýšenú spotrebu energie a dokonca aj odstávku. Dôvodom je, že zanášanie plesní nie je spôsobené jedným faktorom, ale výsledkom kombinovaného pôsobenia surovín, vlhkosti, dizajnu formy, prevádzkových parametrov a ďalších aspektov.

1. Základnou príčinou upchávania sú problémy so surovinami

Hlavné suroviny z pelety z biomasy odumierajú zahŕňajú rastlinný odpad, ako sú piliny, slama, ryžové šupky a palmové škrupiny. Obsah nečistôt, štruktúra vlákien a veľkosť drviacich častíc samotných surovín priamo ovplyvnia plynulosť lisovania peliet.

Príliš veľa nečistôt alebo príliš veľké častice môžu ľahko vytvárať blokády v kanáli formy;

Vysoký obsah piesku alebo zmiešanie s kovovými úlomkami spôsobí abnormálne opotrebovanie formy;

Nerovnomerná dĺžka vlákna sťažuje kontinuálny prechod surovín cez kanál formy počas lisovania.

Návrhy riešení:

Na filtrovanie nečistôt použite viacstupňový skríningový systém;

Ovládajte veľkosť drvených častíc medzi 2-6 mm;

Zmiešané použitie rôznych surovín môže zlepšiť stabilitu formovania.

2. Kontrola vlhkosti je kľúčom k hladkému lisovaniu

Vlhkosť je "mazivo" pre tvorbu častíc. Príliš vysoký alebo príliš nízky spôsobí upchávanie plesní.

Keď je vlhkosť príliš vysoká (>15%), suroviny sa vo forme ľahko vytvárajú, chladenie je pomalé a pravdepodobnosť upchávania pórov je vysoká;

Keď je vlhkosť príliš nízka (<8%), lisovanie je ťažké, čo vedie k veľkému množstvu prachu a ľahkému praskaniu častíc, čo zase blokuje výstup formy.

Návrhy riešení:

Kontrolujte obsah vlhkosti v surovinách medzi 10%-12%;

Nainštalujte predsušiaci systém, najmä v prostredí s vysokou vlhkosťou;

Detekcia kolísania vlhkosti krmiva v reálnom čase, presné nastavenie rýchlosti podávania a prítlaku prítlačného kolieska.

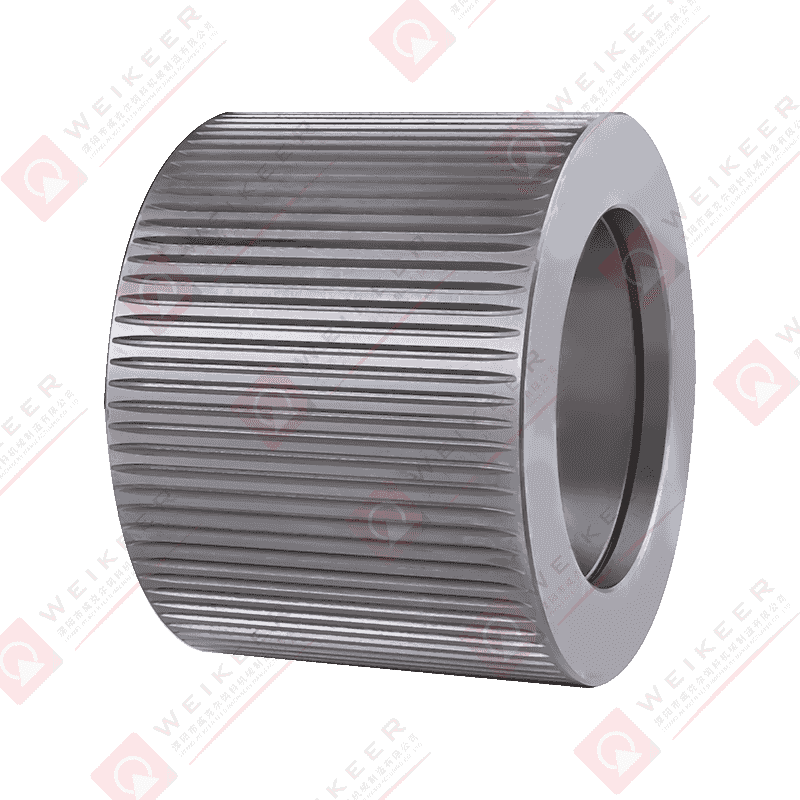

3. Štruktúra dizajnu formy ovplyvňuje účinnosť vypúšťania materiálu

Parametre, ako je otvor formy, kompresný pomer a dĺžka kanála, hrajú rozhodujúcu úlohu pri tvorbe častíc a ich vypúšťaní.

Návrh iracionálneho kompresného pomeru (napríklad príliš vysoký) zvýši odolnosť materiálu a spôsobí upchávanie;

Početná hustota otvorov vo forme je príliš vysoká, teplo sa nedá ľahko rozptýliť a suroviny sa dajú ľahko zohriať a prilepiť k otvoru;

Materiál formy nie je dostatočne tvrdý a opotrebenie a deformácia kanála tiež ovplyvní hladkosť výboja.

Návrhy riešení:

Vyberte si vhodný kompresný pomer podľa vlastností surovín (vo všeobecnosti medzi 1:4 a 1:6);

Optimalizujte chladiaci systém, aby ste udržali pracovnú teplotu formy v normálnom rozsahu;

Pravidelne kontrolujte, či nie je otvor formy deformovaný alebo karbonizovaný, a včas ho vymeňte alebo vyčistite.

IV. Prevádzkové parametre a mechanizmy údržby nemožno ignorovať

Okrem vyššie uvedených technických faktorov zohráva rozhodujúcu úlohu aj uvedenie zariadenia do prevádzky a každodenná údržba zariadenia.

Návrhy na prevádzku:

Udržujte vhodnú medzeru medzi lisovacím kolesom a formou, aby ste predišli "rozdrveniu";

Pri zablokovaní stroja včas zastavte, aby ste predišli väčším škodám spôsobeným nútenou prevádzkou;

Každú zmenu čistite povrch formy a pravidelne vykonávajte údržbárske operácie, ako je dekarbonizácia a mazanie zariadenia.

Blokovanie foriem na pelety z biomasy je komplexný problém, ktorý nemožno jednoducho pripísať jedinému faktoru. Iba ak začneme z viacerých aspektov, ako je preosievanie surovín, kontrola vlhkosti, návrh foriem, prevádzka a údržba a vytvorenie systematického procesu riadenia výroby, môžeme účinne znížiť blokovanie plesní a zlepšiť stabilitu a hospodárnosť výroby peliet.

中文简体

中文简体